お電話からのお見積もり・お問い合わせ

06-6452-2271技術情報・技術コラム

超硬チップとは?特徴・製造方法・種類・選び方までわかりやすく解説

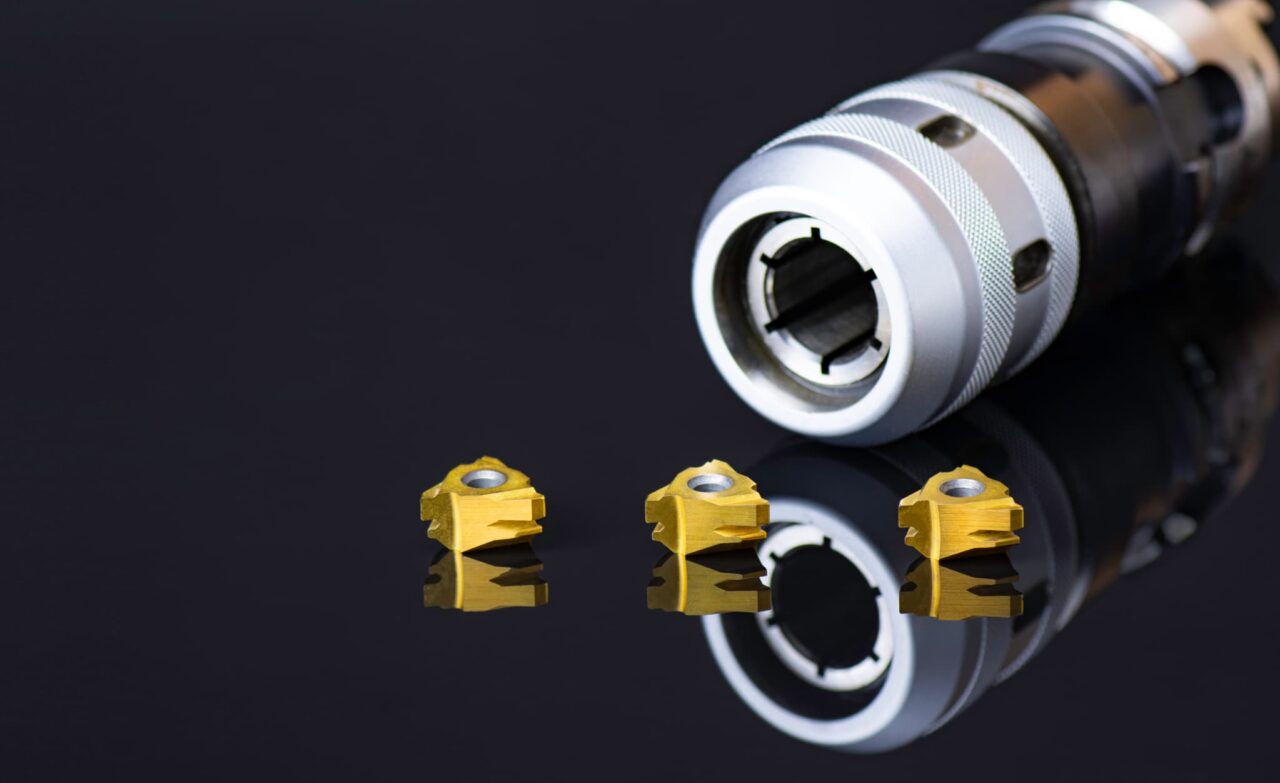

超硬チップと聞くと、旋盤やマシニングセンターのツールホルダーに装着されている小型の切削工具部品をイメージされる方が多いと思います。

本コラムでは、超硬チップの基本的な構造や特徴に加え、製造プロセスや種類の違いについて分かりやすくまとめていきます。

超硬素材の選定・加工は、まずエバーロイにご相談ください

超硬チップとは?

超硬チップは、WC(タングステンカーバイド)を主成分とし、Co(コバルト)を結合剤として粉末冶金で焼結した「超硬合金」を小さなプレート状に成形した切削工具の先端部品です。

英語では Cemented carbide insert と呼ばれ、旋盤・マシニングセンターなどの工具ホルダーに広く使用されています。

超硬チップの主な特徴

- 高硬度:HRC70以上(高速度鋼の約2〜3倍)

- 耐摩耗性:長寿命で交換回数を削減

- 耐熱性:800〜1000℃の高温下でも硬さを維持

- 量産に最適:インサート交換のみで刃先再生が可能

このように高い硬度を持つ超硬合金は耐摩耗性に優れ、さまざまな添加剤を加えることで、

高い耐熱性を保有させることができますので切削工具には数多く使用されています。

超硬チップの製造プロセス

超硬チップは、以下の工程を経て製造されます。

①調合

WC粉末+Co粉末+さまざまな炭化物系添加剤(TiC、TaCなど)を配合

②混錬・プレス成形

素材、バインダーを混ぜ合わせて組成粉末を圧縮プレスで成形

③脱脂

バインダーを除去し組織を安定化

④焼結

真空炉やHIP炉を用いて1400℃前後で焼結。気孔を潰して高密度化

⑤研削・ラップ

必要部位を研削し寸法を仕上げる

⑥コーティング

多くの場合、CVD/TiN、TiCN、Al₂O₃など多層被膜を付与

超硬合金の製造プロセスとして基本の製造方法が極端に変わることはありませんが、特に耐熱性が向上する添加剤を加えて焼結するということは、超硬チップを製造するうえで大きな特徴です。

コーティングの役割

コーティングは母材の弱点を補い、寿命をさらに延ばす重要工程です。

- 酸化摩耗の抑制(Al₂O₃)

- 摩擦低減(TiN、TiCN)

- 耐熱性向上(TiAlN、AlCrN)

- 切りくず排出性向上(鏡面 PVDなど)

過酷な加工条件では、コーティングの有無が耐久性に大きく影響します。

超硬チップのISO分類(主な材種)

超硬チップは世界共通のISO規格によって分類され、メーカーが異なっても互換性が保たれています。

P(鋼用):青色系マーキング、耐欠損性重視

M(ステンレス用):黄色系、粘着摩耗対策+熱割れ対策

K(鋳鉄用):赤色系、硬質・耐摩耗重視

N(非鉄用):緑色系、Al、Cu向け低Co、微粒子系

S(耐熱合金用):オレンジ系、難削材対応、高温強度が鍵

H(焼入れ鋼用):灰色系、超微粒子、CBNに近い硬度

加工材質・条件に応じた選定が寿命と品質に直結します。

超硬チップの形状と呼称(ISO形状コード)

ISOコードにより形状・逃げ角が統一されており、代表的な形状は以下の通りです。

主な形状例

CNMG:80°菱形(ネガ)/鋼加工の標準形状

TNMG:正三角形(ネガ)/刃数が多くコスト低減

SNMG:正方形(ネガ)/高強度で荒加工向き

CCMT・DCMT(ポジ):切削抵抗が低く内径・小型機に適応

ポジ・ネガの違い

ポジティブ:切れ味重視/薄肉・ステンレス向け

ネガティブ:両面使用・欠けにくい/鋼荒加工向け

チップブレーカの役割

切りくずを制御し、巻き付き・発熱・摩耗を防ぐ重要要素です。

用途別の選び方(失敗しない基準)

| 鋼(P) | 耐欠損性を重視 低切込み・間欠加工でノッチ摩耗に注意 |

| ステンレス(M) | 粘着摩耗・溶着が発生しやすい ポジ刃先+安定したクーラントが有効 |

| 鋳鉄(K) | 摩耗は進むが欠けにくい 乾式加工で安定する場合が多い |

| 非鉄金属(N) | 無コートor DLC系 Co汚れ防止に鏡面・鋭利刃先が有効 |

| 難削材(S) | 高温強度が必要 一定負荷を保ち、低負荷連続加工は避ける |

寿命・交換タイミングの目安

早期交換は品質と稼働率を維持する重要ポイントです。

交換すべきサイン

- フランク摩耗:幅0.2〜0.3mmが基準

- クレーター摩耗:すくい面のえぐれ

- 刃先の丸まり・光沢:面粗さ悪化

- 異音・切りくず形状の変化

欠損まで使い切らない理由

- 生産停止リスク増大

- ワーク精度不安定

- ホルダー損傷の可能性

結果として、適切な交換が最もコストを抑える選択となります。

「超硬チップ」という名称について

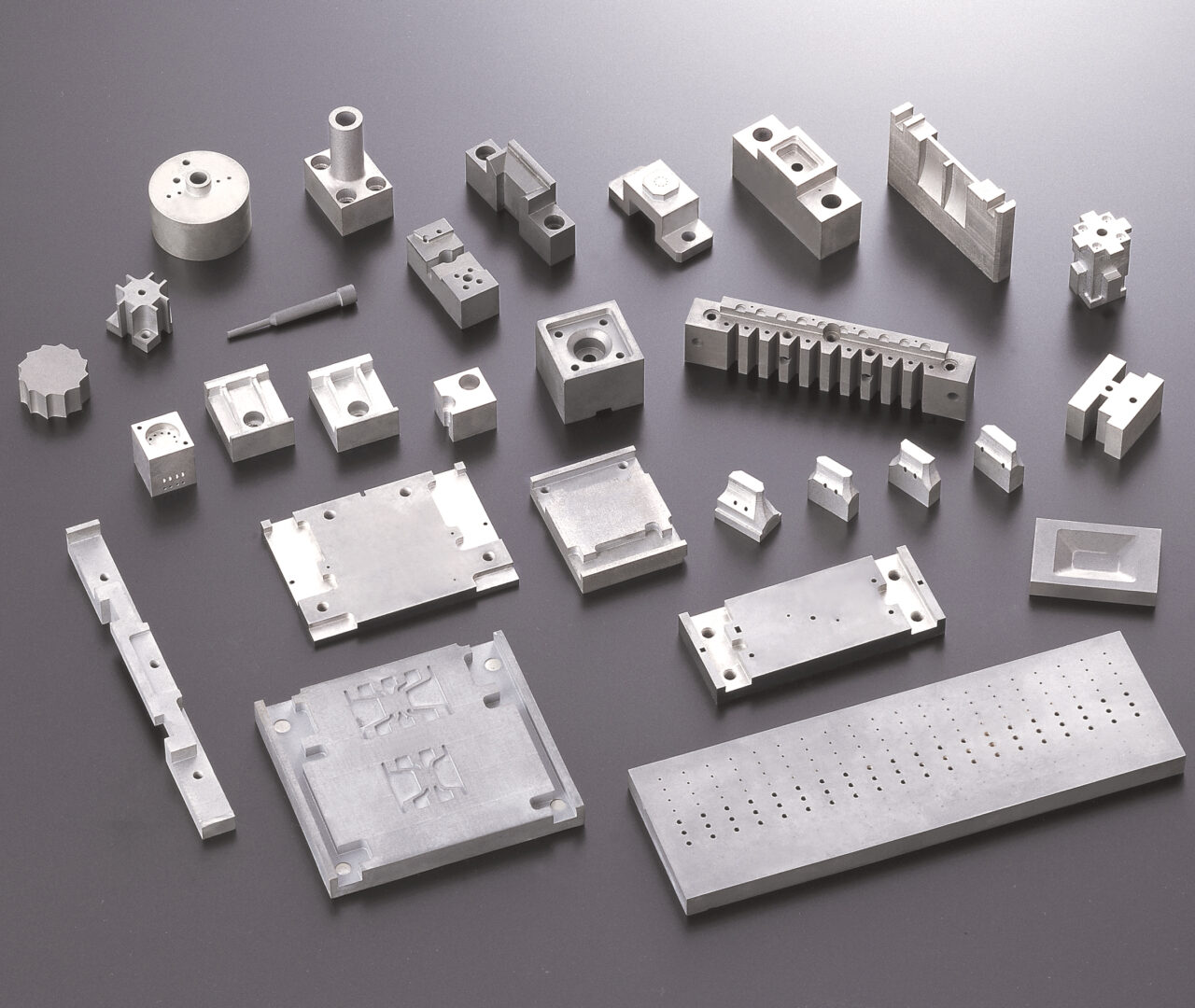

切削工具業界では一般的に「超硬インサート」を指しますが、耐摩工具業界では小型の超硬製品全般を指す場合があります。

エバーロイでは、大型は「超硬ブロック」、板状は「超硬プレート」、小型製品を「超硬チップ」と区分しています。

まとめ

超硬チップは、その卓越した「硬さ」と「交換の容易さ」を兼ね備え、切削工具分野において不可欠なソリューションとして広く採用されています。粉末冶金およびコーティング技術の目覚ましい発展により、鋼材から難削材に至るまで、幅広い素材の加工を強力にサポートしています。最新トレンドでもナノ粒子WCによる超微粒子合金を用いた製品や、ハイブリッド被膜によるコーティングの積層最適化、刃先は超硬、裏面は鋼材で低コストを実現する複合材チップなど、切削工具における超硬チップは今後も発展が期待されるでしょう。

エバーロイ商事株式会社では、創業以来超硬合金の製造、開発に取り組んできました。超硬素材選定・超硬製品開発・超硬精密加工に関するサービスをこれからも皆さまにお届けいたします。そして、お客さまの抱える課題やニーズなどを的確に把握し解決に導きます。

超硬合金に関するお悩みなどは、ぜひ当社にご相談ください。

超硬素材の選定・加工は、まずエバーロイにご相談ください

この記事を監修した人

大久保 文正(おおくぼ ふみまさ)

エバーロイ商事株式会社

超硬営業部マーケティング課 課長

国内営業(16年)、海外営業(7年)で、延べ20年以上にわたり超硬合金に関するお客様の現場に寄り添ってきました。

現在はマーケティング担当として、その豊富な現場経験を活かし、お客様が本当に求める情報の発信を追求しています。

長年培った知見に基づき、技術的な課題からビジネスの視点まで、お客様の成功に繋がる最適な提案を行うことを信条としています。

超硬素材・超硬加工 ソリューションナビを運営するエバーロイは、

素材選定・開発~精密加工、完成品提供までの一貫したソリューション提供により、

皆さまの課題を解決します。

-

技術資料ダウンロード

これまで培ってきた実績・ノウハウをもって

資料ダウンロードフォーム

皆様に高付加価値な超硬を提供いたします。 -

お見積もり•お問い合わせ

06-6452-2271お問い合わせフォーム -

よくある質問

過去お客様より多くのお問い合わせ いただいた内容を掲載しています。

詳しくはこちら