技術情報・技術コラム

鏡面加工とは? 加工方法やメリットを解説

超硬素材の選定・開発から超硬加工のことならエバーロイへご相談ください

鏡のように光を反射する、美しい表面を持つ製品には、高度な技術と手間をかけた「鏡面加工」が施されています。家電製品や自動車など、身の回りの多くのものに鏡面加工の技術が使われています。

金属の表面をツルツルに磨くことで、美しい光沢によって製品の価値を高めたり、凹凸がなく滑らかな表現に仕上げたりできるのが、鏡面加工ならではのメリットです。

とはいえ、鏡面加工について詳しく知らない方もいるのではないでしょうか。そこで鏡面加工とはどのような技術なのか、適した素材や他の加工法との違い、注意点などを解説します。

鏡面加工とは

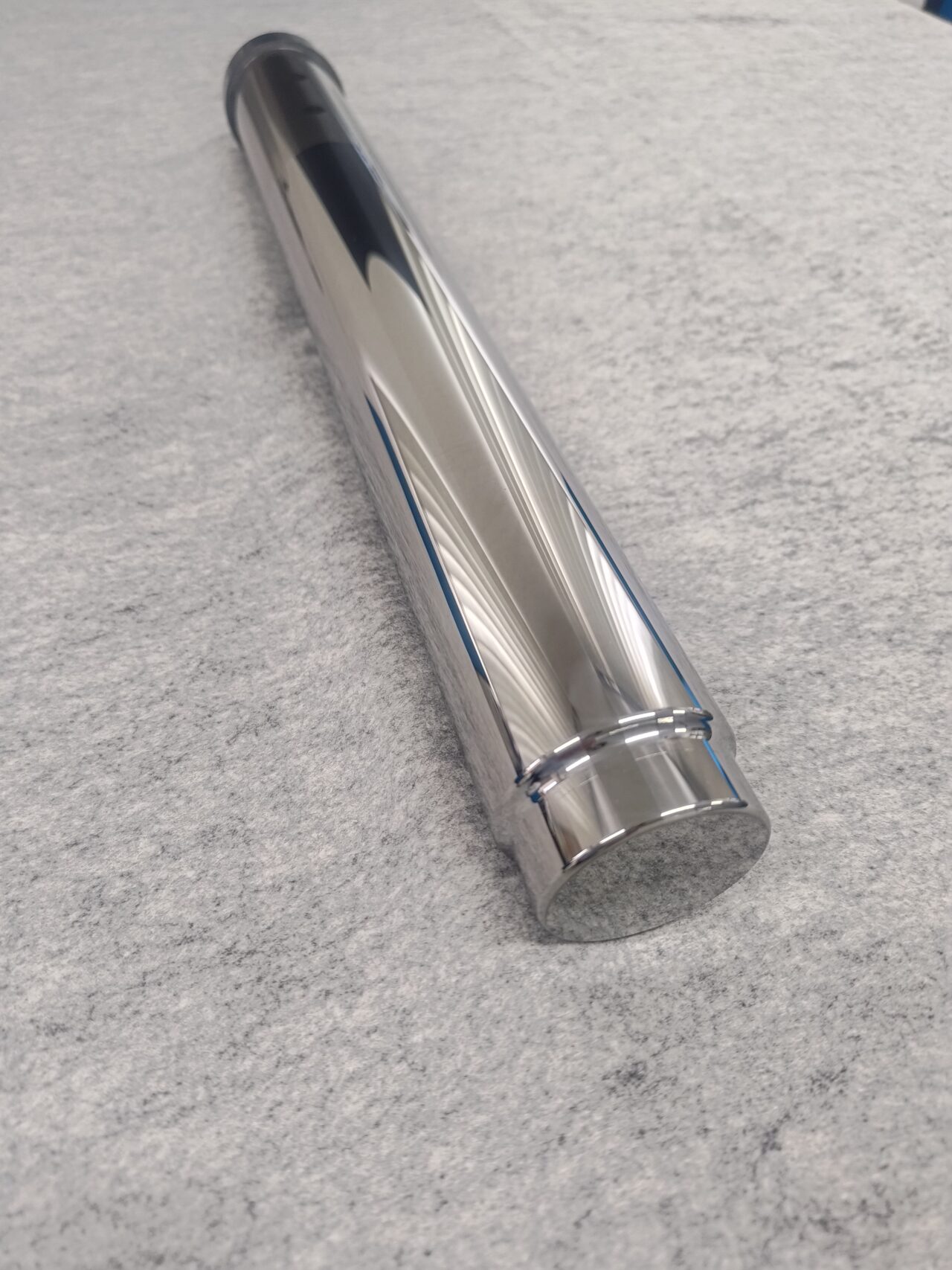

鏡面加工とは、物体の表面を鏡のように滑らかで光沢のある状態に仕上げる、精密な加工技術のことです。鏡面加工の仕上げ具合によっては、本当の鏡のように可視光線を反射させます。

鏡面加工は、物体の表面にある微細な凹凸をなくして、平坦に仕上げることで鏡のような光沢を生み出す加工方法です。身近な使用例としては、スマートフォンの背面パネルや、自動車のボディパーツなどが挙げられます。その他にも家具や雑貨、電子機器など、さまざまな製品の美しさ・高級感を演出する加工方法です。

また美しさを際立たせる以外に、製品の機能性や品質を向上させる効果もあります。特に精密部品においては、表面精度や平滑性は非常に重要な要素です。摩擦係数を減らして部品を長寿命化したり、コーティングを施す際の膜密着度を増したりするのに効果的です。

鏡面加工には、主に下記2つの方法があります。

- 超精密切削加工:特殊な工具を使って余分な部分を削り取る

- 超精密研削加工:高速で回転する砥石で表面を削り取る

どちらの方法も、最終的な仕上げ工程として採用されており、ナノスケールの加工精度が要求される高度な加工技術です。

鏡面加工による光の反射具合も調整可能です。例えば屋外に設置するものの場合は反射率を低くして反射公害を抑えたり、内装など高級感を演出したい場合は反射率を上げて光沢を出したりと、用途に応じて自在に変化させられます。

鏡面加工は、身の回りのものから工場で使用される機械に至るまで、幅広い分野で大きな役割を果たしています。

鏡面加工が適した素材

鏡面加工は、加工できるものであれば、ほとんどの材料に対して施せます。

一般的には、鉄をはじめとした金属に加工が施されますが、以下のような幅広い素材に対して使用できる技術です。

- 鉄

- アルミニウム

- ステンレス

- チタン

- 銅

- 真鍮

- プラスチック・アクリル樹脂

- ガラス

- セラミックス

- コンクリート など

これらの素材の中でも、特にステンレスへの鏡面加工は難易度が高いとされています。ステンレスの種類によって、適切な加工手順が違うため調整が必要です。

とはいえ金属以外にも、さまざまな素材の表面に光沢を与えられることから、素材を選ばない加工方法だといえるでしょう。

また設備によっても異なりますが、さまざまな形状に対応できるのも鏡面加工の強みです。例えば、板状や角パイプ・丸パイプ、チャンネル(コの字型)、アングル(L字型)など、形状の種類は幅広くなっています。

鏡面加工の種類

鏡面加工の種類には、前述の通り大きく2つのパターンがあります。どちらも加工対象となる素材を鏡のように仕上げますが、表面の凹凸をなくすためのアプローチが異なるのが特徴です。それぞれどのように違うのか、詳しく解説します。

超精密切削加工

超精密切削加工は、対象物から不要な部位を削り取っていきながら、形状や表面品質などを仕上げていく鏡面加工です。旋盤やフライス盤、マシニングセンターなどを用い、不要な部分を排除していきます。

一般的に精密加工はマイクロスケールの加工技術を指しますが、超精密加工はナノスケールの緻密な加工を施します。1ナノメートルは1,000分の1マイクロメートルと同等のため、精密加工と比較して一段階高精度な加工方法です。

1ナノメートルは花粉や髪の毛などよりも小さな単位のため、いかに繊細な技術かが伺えます。

切削により鏡面加工を施す場合は、ダイヤモンドバイトなどを使用して、一定の回転数・送り速度で加工します。プログラム通りに加工できるため、複雑な形状の物体にも鏡面加工を施すことが可能です。

ただし対象物の直径が小さい場合は、加工速度を上げにくく、鏡面形成が難しい場合もあります。

超精密研削加工

超精密研削加工は、研削盤と高速で回転する研削砥石を用いて、対象物の表面を細かく削り取ることで、決まった形状・表面品質に仕上げる加工方法です。

切削加工のように刃物で余分な材料を削り取っていくのではなく、高速回転する砥石によって、包丁を研ぐように少しずつ削り取っていきます。

超精密切削加工と同じくナノメートル単位の微細な加工を施せる技術ですが、少しずつ削り取っていくという加工の性質上、切削加工よりも高い精度と表面品質が得られる加工方法です。

ただし切削加工に比べると削り取る量が少ないことから、加工時間が長くなってしまいます。必然的に完成品の量も少なくなるため、同じ時間当たりの製作量では切削加工に劣ります。

また、求められる専門知識や技術も高くなるため、より高難度の加工方法です。

鏡面加工と鏡面研磨の違い

物体の表面を鏡のように仕上げる方法は、鏡面加工だけでなく鏡面研磨という方法もあります。両者の違いは、物体を「磨く」か否かにあります。

鏡面加工では、超精密切削加工・超精密研削加工どちらの場合でも、仕上げに磨くことはありません。切る・研ぐという技術を極限まで高めることで、磨かずとも鏡のような光沢を生み出せるようになっています。

対して鏡面研磨は、金属やアルミ、プラスチックといった素材の表面を磨くことで、鏡のように仕上げる加工方法です。

どちらも鏡面に仕上げられる方法ではありますが、加工面に研磨で使用する砥粒の破片が残るのを嫌う医療業界では鏡面加工が選ばれるなど、製品の用途に応じて使い分けられます。

他にも、鏡面加工の方が面粗度が小さくなるため、電子部品業界や液晶業界などで使用される、光反射が必要な部品にも用いられます。

鏡面加工のメリット

鏡面加工のメリットは「見た目を美しくできる」「表面の平滑性が高まる」の2点が挙げられます。それぞれどのようなメリットなのか、解説します。

見た目を美しくできる

鏡面加工を施すことで、見た目を美しく整えられるのが大きなメリットです。

ツルっとした滑らかな表面に仕上げられるため、光沢がある艶やかな見た目に仕上げられます。製品自体のデザイン性を高めたり、高級感を演出したりできるので、スマートフォンや自動車などの表面加工に採用されています。

小さな溶接跡や傷を目立たなくさせられるので、製品の製造段階でできてしまう加工跡を残しません。

見た目の美しさを向上させると同時に、微細なバリを取り除くことで、製品の安全性を高める効果もあります。

表面の平滑性が高まる

表面の平滑性(凹凸が少なく滑らかな性質)が高まることで、加工を施していない製品よりも機能性が高まるのも重要なメリットです。

鏡面加工を施すと物体の表面は、微細な凹凸すらない平らで滑らかな状態になります。そのため摩擦が少なくなり、機械の部品や部材としての機能が高まります。

例えば、粉や液体を流すパイプの内面に鏡面加工を施すと、抵抗が減り、スムーズに流れやすくすることが可能です。他にも、金型部品に鏡面加工を施すことで機械の動作による摩擦で擦り減りにくくなり、部品の長寿命化につながります。

より滑らかにするためにコーティングを行う場合でも、素材表面を鏡面に仕上げておくと、コーティング剤の密着度が増すため、ムラや剥離・劣化などを防止できます。

ただ見た目が良くなるだけでなく、機能性もアップするため、特に工場で使用される機械や装置には欠かせない加工の一つです。

鏡面加工の注意点

鏡面加工には多くのメリットがある一方で、いくつか知っておきたい注意点もあります。それは高度な技術・知識が要求されることから、鏡面加工は一般的な加工よりもコストがかかりやすいという点です。

とはいえ、必ずしもハイコストとも言い切れません。超精密切削加工・超精密研削加工を行う場合、磨き工程が不要になるため工程を一つ削減できます。

一般的に研磨で鏡面に仕上げる場合は、素材をある程度まで加工してから、仕上げに鏡面研磨を施します。

対して鏡面加工の場合は、素材の加工と鏡面化を同時に行うため、作業コストの低下や作業時間の短縮などが可能です。費用・時間ともに、鏡面研磨よりもコストパフォーマンスの良い加工方法だといえます。

製品の表面を鏡面に仕上げたい場合は、必要な作業や費用・時間的コストも踏まえた上で、鏡面加工と鏡面研磨どちらが適しているか考えましょう。

また鏡面化する際の注意点として、鏡のように仕上げられた素材表面は、傷や錆び、指紋などが目立ちやすくなる場合がある点も挙げられます。美しい鏡面を維持するには、定期的な手入れが必要です。

製品によっては鏡面加工が不向きな場合もあるので、製品の特性にマッチしているかも検討しましょう。

まとめ

鏡面加工とは、物体の表面を鏡のように滑らかで光沢のある状態に仕上げる、精密な加工技術です。物体の表面にある微細な凹凸をなくして、平坦に仕上げることで鏡のような光沢を生み出します。

美しさや高級感を出すためにも使用されますが、摩擦を減らすことで部品の寿命を延ばしたり、機能性を高めたりすることもできます。

金属やガラス、プラスチックなど素材を問わず加工できる点や、どのような形状でも加工を施せることから、幅広い製品に対応できる技術です。

超硬および鋼材への鏡面加工を検討中の方は「超硬素材・超硬加工ソリューションナビ」にお任せください。当社の鏡面加工は、超硬材であっても面粗度(Ra)0.01μm以下を実現いたします。

技術資料・カタログを配布しているので、まずは気軽にダウンロードしてみてください。

超硬素材の選定・開発から超硬加工のことならエバーロイへご相談ください

この記事を監修した人

大久保 文正

エバーロイ商事株式会社

昭和33年の設立以来、長年にわたり超硬工具の販売。

その製品はエバーロイの名で、広く多くのお客様からご支持をいただいております。

技術革新の激しい時代の中、お客様のあらゆるニーズに対応すべく、製販一体となって当社のオリジナリティを生かした営業活動を推進して参ります。

超硬素材・超硬加工 ソリューションナビを運営するエバーロイは、

素材選定・開発~精密加工、完成品提供までの一貫したソリューション提供により、

皆さまの課題を解決します。

-

技術資料ダウンロード

これまで培ってきた実績・ノウハウをもって

資料ダウンロードフォーム

皆様に高付加価値な超硬を提供いたします。 -

お見積もり•お問い合わせ

06-6452-2271お問い合わせフォーム -

よくある質問

過去お客様より多くのお問い合わせ いただいた内容を掲載しています。

詳しくはこちら