技術情報・技術コラム

研削加工とは?切削・研磨との違いやメリット・デメリットなどを紹介

超硬素材の選定・開発から超硬加工のことならエバーロイへご相談ください

「高精度・高品質な製品を作りたい」「表面を滑らかに仕上げたい」場合に適しているのが研削加工です。研削加工は砥石を高速回転させて、素材の表面を削り上げることで、金属などを目的の形状に仕上げられます。

時間はかかるものの、刃物で素材を削る切削加工よりも高精度かつ表面が滑らかな加工を施せるのが特徴です。

とはいえ、理想の製品を作るには、どのような加工方法が適しているのかわからずお悩みの方が多いでしょう。

そこで本記事では、研削加工とはどういった加工方法なのか、切削・研磨との違いやメリット・デメリットなどを紹介します。加工方法にお悩みの方は、ぜひ参考にしてみてください。

研削加工とは?

研削加工とは、高速回転させた砥石で、素材の表面を削り上げて目的の形状に仕上げる方法です。包丁を研ぐように、少しずつ削っていくのが特徴です。

砥石にはダイヤモンドや炭化ケイ素など硬い素材が使われており、ひとつひとつの粒子が刃物のように対象素材を削るため、超硬合金や焼き入れ後の金属など、切削加工では難しい高硬度の材料も削れます。

また、少しずつ削っていくため細かな調整が可能で、寸法精度が高くなっています。仕上がりが滑らかで美しく、加工の仕上げに活用されるのも特徴です。ただし一度に削り取る量が少ないため、他の加工に比べると長い時間が必要になります。

そのため切削加工などである程度削ってから、仕上げに研削加工を施すなど、複数の加工方法を組み合わせることで効率を高める必要があります。

研削・切削・研磨の違い

研削加工は、不要な部分を取り除く除去加工に分類されますが、他にも切削加工・研磨加工といった方法もあります。名前は似ていますが手法は大きく異なり、それぞれに以下のような特徴があります。

- 研削:砥石で素材を削る加工方法。少しずつ削るため寸法精度が高く、表面の仕上がりが滑らかになる

- 切削:刃物で素材を削る加工方法。刃物で削っていくため研削よりも加工が早く、複雑な形状への加工も対応できる

- 研磨:研磨剤や研磨材で被削材の表面を削り取る方法。鏡面仕上げなど、表面を滑らかにする

このように同じ除去加工でも目的が大きく異なるため、被削材の材質や加工の段階、仕上げの程度などによって使い分ける必要があります。

切削加工で材料から削り出して、研削加工や研磨加工で表面を整えて製品を仕上げるのが、基本的な流れです。

研削加工の種類

研削加工には5つの種類があり、それぞれ得意な被削材の形状や加工の目的が異なります。

- 円筒研削

- センタレス研削

- 内面研削

- 平面研削

- 歯車研削

加工方法ごとの特徴を解説するので、どの方法での加工が適しているか確認してみましょう。

円筒研削

円筒研削は、円筒状の被削材の表面を削る加工方法です。被削材と研削砥石の両方を同じ方向に回転させた状態で、研削していきます。

円筒状の加工物の外側を加工する際に用いられます。特に、部品同士が接触する摺動部(しゅうどうぶ)の摩擦軽減のために施されるのが一般的です。寸法精度が高く、溝があっても対応できます。

ただし工作物の着脱や固定などの工程が必要になるため、生産性に劣るのが難点です。

センタレス研削

センタレス研削は、円筒状の被削材の外周を研削する加工方法です。被削材を固定せずに、2つの砥石で挟むようにして支えながら研削します。

均等な力で支えながら削るため、被削材の表面を均一に仕上げられるのが利点です。

また、被削材を固定する工程がいらないため、大量生産に適した方法でもあります。シリンダーのロッドなど、細い円筒・長い円筒の加工に適しています。

内面研削

内面研削は、円筒状の被削材や穴の内側を削る加工方法です。内研やインターナルとも呼ばれます。

被削材を回転させながら、逆方向に回転する砥石を当てて加工するのが基本です。ただし被削材が大きくて回転させるのが難しい場合は、砥石だけを回転させる「プラネタリ形」という方法もあり、工作物によって使い分けます。

筒の中を他の部品が摺動するシリンダーの内径など、精度の高さを求められる穴の加工に用いられます。

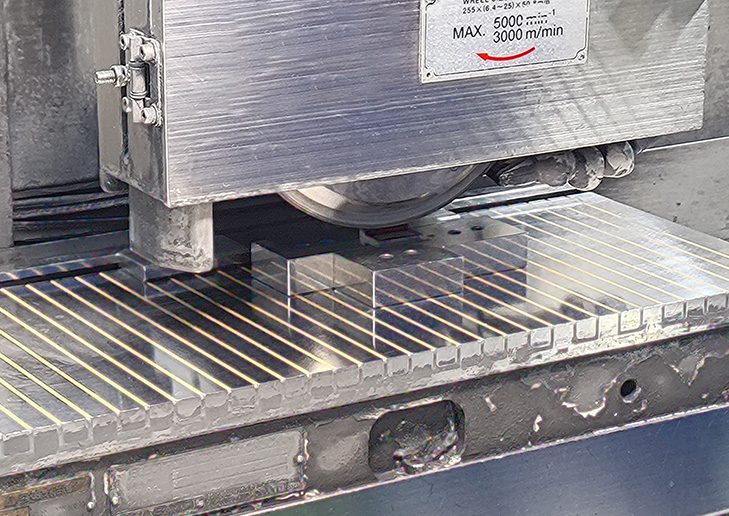

平面研削

平面研削は、固定した被削材に上から砥石を当てることで、フラットに削っていく加工方法です。研削加工の中でもポピュラーな方法で、平研(ひらけん・へいけん)とも呼ばれます。

砥石もしくは被削材を移動させながら削るため、サイズにかかわらず幅広い材料の加工に使用されます。

被削材の厚みを均一にしたり平行度を高めたりするために行われることが多く、切削加工後の仕上げに使用されるのが一般的です。

歯車研削

歯車研削は、円盤形状・ネジ形状の高速回転する砥石で、被削材に切り込むように削ることで、歯車の噛み合う部分を削る加工方法です。

切削加工で作られた歯車の仕上げとして行われ、歯車の寸法精度の向上や歯車から出る騒音の低減、歯車の寿命延長などの効果が期待できます。

研削加工のメリット

研削加工には、大きく3つのメリットがあります。

- 寸法精度が高い

- 高硬度の素材も加工できる

- 表面を滑らかにできる

それぞれ具体的に解説するので、自社の製品に適しているか否か確認してみましょう。

寸法精度が高い

研削加工は寸法精度が高く、マイクロメートルレベルの公差で加工を施せます。

研削加工は砥石で少しずつ被削材を削り取る加工方法のため、他の加工方法よりも微細な調節がしやすくなっており、0.001mmレベルでの精度が求められるような複雑な形状・高品質な製品の加工に適しています。

自動車のエンジン部品で使われるシリンダーのように、わずかな誤差が性能に大きく影響する製品でも高い精度で加工することが可能です。

高硬度の素材も加工できる

硬度の高い素材でも、問題なく加工できるのもメリットです。

研削加工の砥石には、ダイヤモンドや炭化ケイ素といった硬度の高い素材を使用しているため、超硬合金や焼き入れ後の金属のような、硬くて削るのが困難な素材も加工しやすくなっています。

また、砥石は削る力が衰えても、下から次々に砥粒(砥石の刃物となる粒)が出てくる自生作用を持っているため、常に高い切れ味が維持されて硬い素材も加工し続けられます。

例えば、硬度の高い素材が使われることの多い金型なども、研削加工であればナノメートルレベルの精密な加工を施すことが可能です。

素材の制約を受けることなく、幅広い材料に対応できます。

表面を滑らかにできる

工作物の表面を滑らかに仕上げられるのも、研削加工のメリットです。

切削加工は、小さな砥粒で少しずつ削っていくため、工作物の表面を滑らかに加工するのに適しており、表面をフラットに仕上げる必要がある製品の加工にぴったりです。

例えば、半導体製造で使われるシリコンウェハは、研削加工によるマイクロメートル単位の鏡面仕上げを必要としています。

他の加工で削り取った後に、仕上げ処理として用いられることもあります。

切削加工のデメリット

切削加工にはメリットがある一方で、いくつかデメリットも存在します。

- 加工に時間がかかる

- 加工時に冷却し続ける必要がある

- 事故に気を付けなければならない

自社製品の加工に適しているか、デメリットも踏まえた上で検討することが大切です。

加工に時間がかかる

加工に長い時間がかかってしまうのは、研削加工のデメリットだといえます。

研削加工は砥石で少しずつ表面を削っていくため、どうしても時間がかかってしまいます。切削加工など、他の除去加工に比べると生産効率は高くなく、短期間で大量に生産する必要がある製品の場合には不向きです。

生産効率を高めるには、切削加工で大きく削ってから研削加工で丁寧に仕上げていくといったように、別の加工方法と組み合わせて時短するなど、工程を工夫する必要があります。

加工時に冷却し続ける必要がある

加工する際には、冷却し続ける必要があります。

研削加工は高速回転する砥石で削り取るため、工作物との接地面に摩擦熱が発生し高温になります。場合によっては火花が飛び散り、研削箇所が1,000度を超えることもあるため、工作物に割れや焼けが発生するかもしれません。

安定して製品を加工し続けるには、冷却水で常に冷やしながら作業する必要があります。

事故に気を付けなければならない

事故が発生しやすいため、安全性に気を付けて作業しなければなりません。

研削加工では高速回転する砥石に工作物を当てて作業するため、ちょっとしたミスが重大な事故につながるリスクがあります。

例えば、厚生労働省の「職場のあんぜんサイト」では、研削砥石が破裂して負傷した労働災害が紹介されています。場合によっては重大な事故にもつながりかねない作業のため、安全を確保しつつ高品質な製品に仕上げるには、慎重な作業が必要です。

砥石の覆いを正しく使用することや、砥石の最高使用周速度を守る、砥石に工作物を強く当て過ぎないなど、安全対策を徹底することが大切です。

まとめ

切削加工は、砥石で少しずつ削り取る加工方法です。少しずつ削っていくため寸法精度が高く、表面を滑らかに仕上げられるのが特徴です。砥石にはダイヤモンドなどを使用するため、超硬合金をはじめ硬度の高い金属でも加工できるのもメリットだといえます。

一方で、少しずつしか削れず加工に時間がかかることや、砥石を当て続けることで摩擦熱が発生して割れ・焼けの原因になってしまうなどデメリットも存在します。

どのような製品を作りたいのかに応じて、適した加工方法を選択することが大切です。「超硬素材・超硬加工ソリューションナビ」では、最適な超硬素材の選定・開発から超硬加工・完成品の提供まで一貫して行っています。

金型から工具、各種部品まで幅広く、お客様の要望に合致した製品を開発・製造いたします。加工方法にお悩みの方は、まずは気軽にお問い合わせください。

超硬素材の選定・開発から超硬加工のことならエバーロイへご相談ください

この記事を監修した人

大久保 文正

エバーロイ商事株式会社

昭和33年の設立以来、長年にわたり超硬工具の販売。

その製品はエバーロイの名で、広く多くのお客様からご支持をいただいております。

技術革新の激しい時代の中、お客様のあらゆるニーズに対応すべく、製販一体となって当社のオリジナリティを生かした営業活動を推進して参ります。

超硬素材・超硬加工 ソリューションナビを運営するエバーロイは、

素材選定・開発~精密加工、完成品提供までの一貫したソリューション提供により、

皆さまの課題を解決します。

-

技術資料ダウンロード

これまで培ってきた実績・ノウハウをもって

資料ダウンロードフォーム

皆様に高付加価値な超硬を提供いたします。 -

お見積もり•お問い合わせ

06-6452-2271お問い合わせフォーム -

よくある質問

過去お客様より多くのお問い合わせ いただいた内容を掲載しています。

詳しくはこちら