お電話からのお見積もり・お問い合わせ

06-6452-2271技術情報・技術コラム

タングステンとは?特徴と主な用途について解説

タングステンは、高い融点と硬度が特徴的な金属です。比重が大きく剛性に富んだ特性を生かし、さまざまな分野で利用されています。タングステンはダイヤモンドに次いで高い硬度を持っているので、削りにくく加工しにくいのが難点ですが、同時に長所でもあり、摩耗しにくい工作機械として高い需要を誇っています。

本記事ではタングステンの特性や有効な活用方法、利用される分野などについて解説します。

超硬素材の選定・加工は、まずエバーロイにご相談ください

目次

タングステンとは?

タングステンとは、金属の中で融点が高く耐摩耗性のある金属です。熱に強い特性を生かし、主に高温になる環境で使用されたり、高級な切削用工具に使われたりしています。

また比重が大きく剛性に富んでいるため、砲弾に使用されることもあります。比重は金とほぼ同じで、鉄の2.5倍、鉛の1.7倍もの重さです。

さらにタングステンは、あらゆる金属の中で加工しにくい、難削材に位置づけられています。ひとことで言えば、硬すぎて削りにくい金属ということです。それもそのはず、タングステンは、モース硬度でいうところのダイヤモンドの「10」に次ぐ「9」にランクされています。

10にランクされるのはダイヤモンドのみなので、タングステンはダイヤモンドに次ぐ硬い物質ということになります。その特性を生かして、金型の摩耗しやすい部分にタングステンを使うことにより、金型の寿命を延長させる加工を可能にしています。具体的には、低圧力鋳造型、中子造型のシリンダーヘッド、シリンダーブロックなどに使用されることが多いです。

なおタングステンは耐熱・耐摩耗性に優れる一方で、衝撃に弱い金属でもあります。そのため、金型を外す際などにハンマーなどでたたいたりすると、割れてしまう可能性があるので注意が必要です。タングステンを使用する場合は、長所と短所をよく理解しておかなければなりません。

タングステンの基本性質

タングステン(元素記号 W)は、「溶けない・重い・硬い」の三拍子がそろった金属です。

英名 tungsten、「重い石」を意味するスウェーデン語に由来し、日本語名の「タングステン」もここから来ています。

まず圧倒的なのが融点です。

金属中トップクラスの高融点で約 3422 ℃。

鉄(約 1538 ℃)やニッケル(約 1455 ℃)と比べると、桁違いに「融けにくい」金属で、高温にさらされる電球フィラメントやロケットエンジン部材などに使われてきました。

次に密度です。

タングステンの密度は約 19.3 g/cm³ と、鉛(約 11.3 g/cm³)よりもはるかに重く、金やウランに匹敵する「超ヘビー級」です。

同じ体積なら非常に重いため、放射線遮蔽材、バランスウェイト、硬質合金工具など、コンパクトに質量やエネルギーを詰め込みたい場面で重宝されます。

結晶構造は常温常圧で体心立方格子(BCC)です。

BCC は原子が詰まりすぎず一般に延性が低くなりがちですが、タングステンは高融点・強い金属結合と相まって、高温でこそ真価を発揮します。

一方で常温では「硬いがもろい」という特性もあり、加工には粉末冶金などの工夫が必要です。

高融点・高密度・BCC 構造というセットが、タングステンを「極限環境のための金属」として際立たせている、といえるでしょう。

タングステンは非磁性の金属

タングステンは、金属の中では珍しく非磁性金属ですが、これはタングステンの電子配列や結晶構造によるものです。

タングステンが非磁性であることも、タングステンが多方面で活用される、重要な要素の一つとなります。非磁性なので磁場に影響を与えず、磁場の影響を受けることなく使用可能です。多くの金属が磁性を持つ中で、非磁性金属であるタングステンは、磁気の影響を排除したり電磁干渉を回避したりするために使用される場合もあります。

タングステンのメリットとデメリット

タングステンは、「こうだったら便利だけど扱いづらい」を極端に突き詰めた金属です。

高融点・高密度という圧倒的メリットと、それゆえの加工の難しさが常に表裏一体です。

まずメリットです。

融点約 3422 ℃という金属最高クラスの耐熱性は、電球フィラメント、放電電極、ロケットやジェットエンジン周辺部材など「燃えてもらっては困る」用途で絶対的な強みになります。

さらに密度約 19.3 g/cm³ の「超重量級」。同じ体積で重さを稼げるため、小さな部品で大きな慣性や遮蔽効果が必要な場面や、放射線遮蔽材、精密機械のバランスウェイト、徹甲弾芯など様々な業界において欠かせない存在です。

一方、これらは同時にデメリットも生みます。

まず加工の難しさです。融点が高すぎて通常の溶解・鋳造プロセスが使いにくく、多くは粉末冶金で成形します。高硬度で脆さもあるため、機械加工では工具摩耗が激しく、成形自由度も低い。高密度ゆえに部品が重くなり、構造設計や取り扱いにも制約がかかります。

高融点と高密度という「極端な物性」をどう生かし、どう扱いづらさを吸収するか。タングステンは、材料設計者の腕前がもっとも試される金属のひとつなのです。

タングステンはレアメタルの一種

タングステンは、経済産業省が定めたレアメタル31鉱種の一つです(※)。レアメタルとは産出量が少ない金属で、希少金属とも呼ばれています。タングステンの埋蔵量は250~300万トン程度といわれており、鉄の埋蔵量2320億トンと比べると、いかに少ないかが分かります。

タングステン鉱石(灰重石、鉄マンガン重石)の産出は、中国が圧倒的な量を占めており、日本ではほとんど産出されないため、中国からの輸入に頼らざるを得ない状況です。

※参考:経済産業省.「レアメタル・レアアース(リサイクル優先5鉱種)の現状」

世界のタングステン採掘状況

2021年のタングステン産出量は、第一位は中国、第二位がベトナム、第三位がロシア、第四位がルワンダ、第五位がスペインでした。中国はタングステン鉱石の埋蔵量が極端に多く、世界の全産出量の約8割を占めています。つまり、世界のタングステン供給は、中国がほぼ独占している状況です。

中国はタングステン鉱石産出において、世界で圧倒的優位にいる立場を利用し、2021年には減産に踏み切りました。そのため、世界のタングステン市場は混乱に陥りました。中国が減産すると世界の供給量が減ってしまうので、中国以外の産出国は増産しましたが、それでも世界供給量の2割程度にしかなりませんでした。

タングステン鉱石産出で、中国が世界の中で圧倒的優位にいる以上、中国以外の国は中国の出方を見守るしかありません。タングステンには多くのメリットがあり、各分野に活用したいところですが、それが可能かどうかは中国頼みになりそうです。

日本のタングステン採掘状況

日本国内では、岩手県世田米鉱山、清水沢鉱山、堂場鉱山、太子鉱山、女牛鉱山、京都府の鐘打鉱山、山口県の喜和田鉱山、玖珂鉱山、岡山県吉備鉱山などで、タングステン鉱石を産出していましたが、安価な中国産鉱石に押され、現在国内の採掘はほぼ停止しています。

タングステン鉱石(灰重石、鉄マンガン重石)の特徴

タングステンという金属の「入り口」にあたるのが、その鉱石です。なかでも代表的なのが、灰重石と鉄マンガン重石という二つの鉱物グループです。

灰重石(scheelite)は、主成分 CaWO₄。白〜淡いクリーム色で、ときに青白く蛍光を放つため、紫外線ライトで探鉱されてきました。比重は約 6 と岩石としてはかなり重く、「手に取るとずしり」とした感触が特徴です。石灰岩起源の鉱床に産し、スカルン型タングステン鉱床の主役を担います。

一方、鉄マンガン重石(wolframite)は FeWO₄ と MnWO₄ の固溶体で、黒色〜褐色、金属光沢を帯びた「いかにも鉱石らしい」外観です。比重は 7 〜 7.5 とさらに重く、砂鉱として川底にたまることも多いため、かつては金やスズと同じようにパンニングで採取されました。花崗岩に伴う脈状鉱床でよく見られます。

工業的には、灰重石も鉄マンガン重石も、いずれもタングステンの重要資源ですが、産状や共存鉱物が異なるため、選鉱・精錬プロセスも変わってきます。

純金属タングステンの高融点・高密度という極端な性質は、こうした「重くて地味」な鉱石たちの中に、静かに埋め込まれているのです。

タングステンの利用時はタングステン合金に加工されるのが一般的

タングステン合金は、タングステンと他の金属や非金属との組み合わせで作られます。通常の条件下では、タングステンは非磁性ですが、合金にすると磁性を持つことがあります。つまり、非磁性金属から磁性金属に変化する場合があるということです。

これは、他の金属にはあまり見られない特徴といえます。

タングステン合金が使われる理由(硬度・耐摩耗性・耐熱性)

タングステン合金が求められる理由は、ひと言でいえば「極限条件でも形と性能を失いにくい」からです。そこには硬度・耐摩耗性・耐熱性という三つのキーワードが絡み合っています。

まず硬度です。

タングステン単体でも硬い金属ですが、炭化物(WC)としてコバルトなどと合わせた超硬合金になると、鋼をはるかに超える硬さになります。切削工具や金型に使われるのは、相手がどれだけ硬い材料でも先に摩耗してしまっては仕事にならないからです。

次に耐摩耗性です。

硬いだけでなく、摩耗しながらも形状を長く保てることが重要です。タングステン合金は、高荷重・高速で擦れ続ける環境でも寸法変化が小さく、機械部品の寿命延長や精度維持に貢献します。採掘ドリルや金属加工工具が代表例です。

そして耐熱性です。

タングステンは融点が約 3422 ℃と金属最高クラスです。これを合金として利用すると高温でも軟化しにくく、硬度や強度の低下が抑えられます。高温切削工具、タービン周辺部材、ロケットエンジン部品など、「熱で負けない」ことが要求される場所で真価を発揮します。

高硬度=摩耗しにくい、耐熱性=高温でも硬さを維持、という二重の強みを保有しています。

タングステン合金は「壊れにくい道具」への人類の欲求に、最もストレートに応え続けている材料なのです。

主なタングステン合金の種類(WC・W-Cu・W-Ni-Feなど)

タングステン合金とひと口に言っても、その「顔つき」は組み合わせる相手で大きく変わります。代表的なものだけでも用途も性格もかなり違います。

まずは超硬合金の主役、炭化タングステン WC。

超硬質なセラミックスであるWC 粉末を、コバルト(Co)などの結合材と焼結した「超硬合金」は、鋼をはるかに上回る硬さと耐摩耗性を持ち、切削工具、ドリル、金型として金属や岩石を相手に「削る」「突き破る」役を担います。脆さはあるものの精密加工の世界では欠かせない存在です。

次に W-Cu 合金(タングステン銅)。

重くて高融点の W と、導電性・熱伝導性に優れた Cu を焼結で複合化したもので、電極や放熱部材として活躍します。火花やアークにさらされる放電加工電極、高熱を瞬時に逃がしたい半導体用ヒートシンクなど、「熱と電気の玄関口」を静かに支えています。

そして W-Ni-Fe(タングステン重合金)。

タングステンを主成分に、ニッケル・鉄で靭性を持たせた高密度材料で、比重はしばしば 17〜18 を超えます。放射線遮蔽、バランスウェイト、航空宇宙や軍事用途など、「小さな体積に大きな質量」を詰め込みたい場面で選ばれます。

硬さの WC、熱と電気の W-Cu、重さと靭性の W-Ni-Fe。

同じタングステンでも組む相手を変えることで、まったく別の「道具」に仕立て上げられているのが、この金属合金の面白さです。

タングステン合金の加工性(焼結・粉末冶金・難削材としての特徴)

タングステン合金は、「作るのも削るのもひと苦労」な材料です。その裏には焼結と粉末冶金、そして難削材という三つのキーワードがあります。

まず「作り方」からして特殊です。

タングステンは融点が高すぎて通常の鋳造では扱いにくいため、多くの合金は粉末冶金で作られます。粉末状のタングステンと結合金属を混ぜ、圧粉・焼結して固める方式で、WC 超硬合金や W-Cu、W-Ni-Fe などは、このルートで形になります。

言い換えれば、「削る前にすでにほぼ完成形」に近づけておく必要があるわけです。

とはいえ焼結だけでは精度が出ないため、最後は切削・研削による仕上げが不可欠です。ここで顔を出すのが「難削材」という側面です。タングステン合金は硬度が高く、熱伝導も独特なため工具摩耗が激しく、切削条件の最適化が難しい材料に分類されます。超硬工具やダイヤモンド工具、高剛性の工作機械がほぼ必須です。

結果としてタングステン合金の加工は「いかに削らずに済ませ、どうしても必要な部分だけを慎重に仕上げるか」という発想になります。極限性能と引き換えに、加工現場の知恵と技術が試される。それがタングステン合金の加工性の本質です。

タングステン(タングステン合金)の主な用途

ここで、タングステン(タングステン合金)の主な用途をご紹介します。

切削工具への利用

金属の切削や加工するための工具は、高い硬度と耐摩耗性を求められます。エンドミル、ドリルビット、ボーリングバー、タップといった切削工具には、タングステン合金が多く利用されています。また、耐摩耗性を生かして、金型、ベアリング、歯車などの摩耗しやすい部品にも多く使われています。

特にタングステン合金の代表的な舞台は「切削工具」です。その中心が、炭化タングステン(WC)を核とした超硬工具になります。

金属を削るとき、工具は「硬さ」と「熱」にさらされます。材料が硬いほど刃先は押しつぶされ、高速回転では切削部が数百度まで上昇します。一般鋼の工具では軟化や摩耗が早く、加工精度や寿命に限界が出ます。

一方、タングステン系の超硬合金は、鋼よりはるかに高い硬度と、温度が上がっても硬さを保ちやすい性質を持ちます。そのため高速・高負荷の条件でも、刃先形状と寸法精度を長時間維持できます。

超硬ドリルでは、この特性が「長寿命で安定した穴あけ性能」として現れます。直径や真円度、位置精度をそろえたい量産加工で、交換頻度が少なく条件も大きく変えずに使えることが評価されています。

エンドミルでは、側面・底面・溝・形状加工といった多様な切削に対応しつつ、高硬度材やステンレス、耐熱合金などの難削材にも適用できる点が重要です。タングステン超硬エンドミルは、小径でも高い剛性と耐摩耗性を持ち、びびりを抑えた高精度加工に貢献します。

「硬さ」と「耐熱性」というタングステンの極端な性質が、超硬工具・ドリル・エンドミルという形で、金属加工現場の基盤技術を支えていると言えます。

耐摩耗部品・金型部品としての応用

タングステン合金は「長く同じ形で働き続けること」が求められる耐摩耗部品・金型部品で真価を発揮します。

摩耗は、擦れ・衝撃・熱によって、少しずつ形が崩れていく現象です。金型のパンチ先端が丸まる、ガイドが痩せる、ノズル径が広がるなど、どれも製品精度の低下や不良率の増加に直結します。ここで効いてくるのがタングステン合金の高硬度と耐摩耗性です。

例えばWC 系超硬合金は、プレス金型のパンチ・ダイ、ワイヤー加工前のインサート部品、引き抜きダイス、粉末成形金型などに用いられます。鋼ではすぐ摩耗するような高強度鋼板や、ガラス繊維入り樹脂、粉末材相手でも、寸法変化が小さく交換周期を大きく伸ばせます。

また、W-Ni-Fe 系などのタングステン重合金は、高荷重がかかる金型のコアやインサート、衝撃を受ける冶具部品に使われることがあります。高密度でたわみにくく、同時に鋼より高い耐摩耗性を持つため、変形と摩耗の両方を抑えられる点が評価されています。

製品側から見ればタングステン合金を使うことで「初品から最終ロットまで、同じ形状で作り続けられる金型」になります。

材料コストと加工の難しさを受け入れてでも選ばれるのは、生産性と安定品質への要求が、それだけ厳しい現場だからです。

熱・電気特性を活かした用途(フィラメント・電極・放電加工)

タングステンは、「熱と電気」が絡む場面で独特の存在感を持つ金属です。その性質は、フィラメント、電極、放電加工という三つの用途でよく表れます。

まず、古典的ながら象徴的なのがフィラメントです。

タングステンは金属の中でも最高クラスの融点(約 3420℃)を持ち、高温で蒸発しにくいです。このため白熱電球や各種ランプ、電子管内部のフィラメント材料として長く使われてきました。真っ赤を通り越して白く光る温度まで加熱しても、形状を保ちやすいという「極端さ」が買われています。

電極材料としては二つの方向性があります。

ひとつは純タングステンやタングステン合金を用いたアーク溶接や放電用の電極です。高温アークに直接さらされても溶けにくく、形が崩れにくいので、安定した放電が得られます。

もうひとつは、W-Cu のようなタングステン銅複合材です。タングステンの耐熱性と、銅の高い導電率・熱伝導率を組み合わせることで、電流と熱を効率よくさばく電極・コンタクト材として用いられます。

放電加工(EDM)では、電極自体がタングステン系である場合と、タングステン合金を「加工される側」として用いる場合の両方があります。高硬度材や超硬合金は切削が難しいため、EDM による形状加工が不可欠です。ここでも、タングステンの高融点と電気伝導性が、「放電で削る」というプロセスを支えています。

極端な耐熱性と電気特性を、用途ごとにうまく切り分けて使いこなすことで、タングステンは今もなお古い技術から最先端の加工・電子部品まで、幅広い領域に居場所を持ち続けています。

精密機器への応用

タングステンは電気伝導性が高いため、電子機器にも多く利用されています。特に電極やフィラメントなどには耐熱性が要求されるので、タングステンが適しています。

またタングステンは、放射線装置や真空管、ハロゲンランプなどにも応用されています。さらにはジェットエンジンのタービンブレード、熱シールドなどにも、タングステン合金の耐熱性が生かされています。

その他、タングステンは医療機器の分野でも欠かせない存在です。エックス線撮影装置のアノードやカテーテルの先端など、血管内治療や放射線で利用する部品には、タングステンが多数使われています。

耐衝撃性と剛性の応用

衝撃に強い特性を持ったタングステン合金は、航空機や自動車エンジンの部品製造にも使われています。またその密度を生かし、重量のある部品やバランスウェイトにも多く利用されることがあります。

加えて、タングステンは密度が高く硬度があるため、防弾チョッキや防弾車両などに利用される場合もあります。またタングステンの剛性を生かし、ダーツのバレルやゴルフクラブのウェイトといったスポーツ用具に使用されるケースもあります。

医療・放射線装置分野での応用(コリメータ・遮蔽材)

医療・放射線装置の分野で、タングステン合金は「見せたい放射線だけを通し、余計なものは通さない」役割を担います。その典型がコリメータと遮蔽材です。

コリメータは、放射線を細いビームや一定方向にそろえる“絞り”の部品です。CT や SPECT、ガンマカメラなどでは、検出器に届く方向を制限することで画像のボケやノイズを抑えます。ここで効いてくるのがタングステンの高密度です。鉛よりも重く、同じ遮蔽性能をより薄く・コンパクトに実現できるため、装置の小型化や高分解能化に有利です。鉛と比べて機械的強度が高く、細かい形状のセルやスリットを安定して維持できる点も重要です。

一方、遮蔽材としては診断装置や放射線治療装置の内部シールド、可動式防護板、患者周辺の局所遮蔽などに用いられます。タングステン重合金は、鉛と違って割れにくく、ボルト固定や機械加工がしやすいので、複雑な形の防護部品や繰り返し動く機構部への組込みに向いています。鉛フリー化・環境規制の流れの中で、鉛代替材として採用されるケースも増えています。

「必要な線量は確保しつつ、不必要な被ばくを減らす」その微妙なバランスを形にするために、高密度で加工可能なタングステン合金は、医療現場の見えないところで重要な役割を果たしています。

航空・宇宙・半導体装置でのタングステン部品

タングステンは「重い・融けない・削れにくい」という扱いづらさゆえに、航空・宇宙・半導体装置では、逆に“ここしかない”というポイントで使われます。

航空機やロケットでは、タングステン重合金がバランスウェイトやモーメント調整用の部品に用いられます。鉛より高密度で機械的強度も高いため、限られたスペースで重心を微妙に追い込みたい箇所に適しています。尾翼や回転体、誘導兵器の姿勢制御など、「数グラムの重心ずれ」が性能に効く世界で選ばれる材料です。

宇宙分野では高温高エネルギー環境での耐熱・耐エロージョン部材としての利用もあります。推進系周辺の一部部品やプラズマを扱う実験装置では、タングステンの高融点とスパッタ耐性が評価されます。ただし加工コストが高いため使う場所はごく限定的です。

半導体製造装置では、タングステンはむしろ「プロセス材料」として有名です。配線のビアやコンタクトプラグに使われる W 薄膜は、その低い拡散性と耐熱性から、多層配線構造を支える縦配線材料として定着しました。

同時に、タングステンやタングステン合金は、エッチング・CVD・イオン注入などのプロセスチャンバー内部の部品、シャワーヘッド、サセプタなど、高温プラズマや腐食性ガスにさらされる部材にも使われます。摩耗粉が歩留まりを直撃するため、「長期間形状が変わらない」「不純物を出しにくい」ことが大きな武器になります。

極端な条件を安定して受け止める“重い選択肢”として、タングステンはこれらの先端分野で、必要最小限の量ながら欠かせない材料になっています。

タングステンと鉛の違い

タングステンと似たような性質を持つ金属に鉛があります。鉛は容易に採掘でき、加工もしやすいので、人類が昔から使用してきた金属です。例えば古代ローマでは線や文字を書くために鉛が用いられており、これが鉛筆の起源となっています。

日本に鉛が輸入されたのは戦国時代のことで、当初は屋根瓦や弾丸、貨幣などに利用されていました。その後はガラス、はんだや鉛蓄電池、放射線防護材、電極材料、防音材、塗料などに利用されてきましたが、鉛中毒の問題があるため、使用が激減していきました。

そこで、鉛の代替金属として注目されるようになったのが、タングステンです。タングステンには毒性がなく、そのまま鉛に取って替わることのできる金属といえます。

ただし、タングステンを製造するには、原材料を高熱処理しなければならず、製造コストが高くなるというデメリットがありました。またタングステンは硬いため、鉛のように簡単に曲げられない点も問題でした。そのためなかなか利用が拡大されない期間もありましたが、近年になってからは製造加工技術が進歩し、現在では鉛に替わる金属として活用されつつあります。

密度・毒性・環境性の比較(鉛代替としての優位性)

鉛とタングステンを比べると、「同じ重さ」でも中身はかなり違います。医療・航空・精密機器でタングステンが鉛代替として選ばれる背景には、密度・毒性・環境性の三つの軸があります。

まず密度です。

鉛:約 11.3 g/cm³、タングステン:約 19.3 g/cm³。

タングステンは鉛より 7 割以上も重く、同じ重量をより小さな体積で実現できます。放射線遮蔽やバランスウェイトでは、「スペースが足りない」が常態なので、高密度はそのまま設計自由度になります。医療用コリメータや航空機の重心調整部品が、鉛ではなくタングステン重合金に置き換わる典型的な理由です。

次に毒性です。

鉛は神経毒性が強く、粉じん・溶出による人体・環境への影響が問題視され続けてきました。RoHS などの規制対象でもあり、電子・自動車・医療分野での使用は年々制約が厳しくなっています。

一方、タングステンは「まったく無害」とは言えないものの、鉛に比べれば毒性・環境リスクが低く、適切に合金設計し封じ込めることで規制対応がしやすい材料です。

環境性の観点では、鉛は使用中だけでなく廃棄・リサイクル時の扱いも大きな負担になります。汚染土壌や産業廃棄物としての管理が必要で、長期リスクを価格に内包しにくいです。一方、タングステンは高価ですがスクラップの回収・再資源化がビジネスとして成立しており、「使い捨て」ではない循環を前提にした設計がしやすい素材です。

結果として単純な材料単価だけ見れば鉛が圧倒的に安価です。しかし、装置の小型化・高性能化、規制対応、ブランドイメージ、廃棄コストまで含めて設計を考えると、「高密度で扱いやすく、長期的なリスクが小さい」タングステン合金が静かに鉛を押しのける場面が増えています。

密度の優位性と環境負荷の低さを両立できることが、タングステンが“次の標準”として期待される理由と言えます。

放射線遮蔽でタングステンが選ばれる理由

放射線遮蔽でタングステンが選ばれる背景には、「小さく・軽く・クリーンに防ぐ」という現代の要求があります。

遮蔽性能の基本は「原子番号と密度」です。

タングステンは原子番号 74、密度約 19.3 g/cm³。鉛(原子番号 82、約 11.3 g/cm³)より若干 Z (原子番号)は低いものの、圧倒的な高密度のおかげで同じ遮蔽効果をより薄く・小さな体積で実現できます。装置内部の限られたスペースや可動機構に組み込まれる局所シールドでは、この“コンパクトさ”が決定打になります。

医療用のコリメータや局所遮蔽、放射線治療装置の可動シャッター、産業用 X 線検査装置の内張りなどでタングステン合金が採用されるのは、まさにこのためです。細かいスリットやセル構造を高精度で加工しても、機械的にしっかりしていて長期使用でも変形しにくい。鉛では変形・クリープ・欠けが問題になる場面で、寸法安定性という安心感をもたらします。

もう一つの理由が毒性と環境規制です。

鉛は神経毒性・環境負荷の面で各種規制の的となっており、医療・電子・航空などの分野では「鉛フリー化」が避けて通れません。タングステンは粉塵吸入リスクなど、加工粉の扱いこそ慎重さが要るものの鉛に比べ有害性が低く長期の溶出リスクも小さいため、装置メーカーにとっては法規制・ブランドイメージの両面で扱いやすい遮蔽材です。

結果として、

・限られたスペースでしっかり遮蔽したい

・動く機構や高精度部品と一体化したい

・鉛フリーでクリーンな装置を作りたい

というニーズが重なるとき、タングステン合金は「高価だが最適な答え」になります。

見えないところで静かに働きながら人と装置を放射線から守る。それがタングステン遮蔽材の役割です。

タングステンとモリブデンの違い

モリブデンは、タングステンと共通点の多い金属です。まず、どちらもレアメタルに属しています。融点が高いことや耐熱性に優れていること、比重が大きい点や熱伝導率が良い点も似ています。

ただ一つ違うのは、モリブデンは非常に加工しやすいという点です。モリブデンは鉄鋼用添加剤、自動車用薄板や航空機用特殊複合材、石油精製時の脱硫触媒、化学工業用触媒・添加剤として幅広く使用されています。

通常、金属は加工しにくいものですが、モリブデンは加工しやすいので、使いやすい金属といえるでしょう。ただし熱耐性を見るとモリブデンの方が融点は低いため、高温になる環境での使用には適しません。

これらのことからタングステンは、モリブデンと比較すると、より厳しい環境での使用に耐え得る金属といえるでしょう。

物性値の比較(融点・耐熱・硬度)

タングステンとモリブデンは、どちらも高融点金属ですが、物性を比べると得意分野がきれいに分かれます。

【融点・耐熱性】

タングステン融点:約 3420℃(金属中ほぼ最高)

モリブデン融点:約 2620℃

どちらも普通の金属から見れば高温に強いですが、3000℃が見えてくる超高温ではタングステン一択になります。プラズマ直撃部やアーク先端など「白熱+衝撃」が重なる場面では、タングステンの方が形を保ちやすいです。一方で真空炉部品や半導体装置のステージなど「1500〜2000℃を長時間」であれば、軽くて加工しやすいモリブデンに軍配が上がります。

【硬度・機械的性質】

両者とも常温では比較的硬く脆い金属です。

・タングステン:高強度だが重くて割れやすい

・モリブデン:タングステンより軽く、やや靭性が取りやすい

という違いがあります。

炭化物(WC, Mo₂C)にすると、どちらも工具鋼を大きく超える硬度になりますが、実用上は

・超硬工具や金型:WC 系(タングステン側)

・高温構造・電極:Mo 側

という棲み分けが一般的です。

【設計視点での使い分け】

・温度が極端/局所的衝撃あり/遮蔽や重りを兼ねたい

→ タングステン・タングステン合金

・高温だが構造物全体に使う/軽さと加工性も欲しい

→ モリブデン・モリブデン合金

同じ「高融点・高硬度」でも、温度レンジと求める機能(重さか軽さか)で選択が変わります。その差を物性値がよく物語っているといえます。

用途の違い(タングステン=耐熱・遮蔽、モリブデン=高温材料・電極)

タングステンとモリブデンは「似て非なる高融点金属」です。周期表でも隣り合い、どちらも高温に強い金属です。しかし現場での役割分担はかなり違います。

タングステンは、

・超高融点(約 3420℃)

・非常に高い密度(約 19.3 g/cm³)

を武器に、「耐熱」と「遮蔽」の切り札として使われます。

放射線遮蔽部材、医療用コリメータ、バランスウェイト、放電ランプ部品、プラズマやアークを浴びる先端部など、「高温+高エネルギー+できるだけ小さく重く」という条件が重なると、タングステン合金の出番になります。

一方モリブデンは、

・融点 約 2620℃ と十分高温

・密度は約 10.2 g/cm³ と鉄に近く、タングステンより軽い

・熱膨張が小さく、電気伝導性も良好

といった性質から、「高温構造材」と「電極材」のポジションを担います。

半導体製造装置の加熱ステージ、真空炉の治具、ガラス溶融用の電極、スパッタリングターゲット、X 線管や放電管の電極など、「熱も電気も扱う高温部品」で安定して働くのがモリブデンです。

まとめると、

・タングステン:

→ “極端な高温”と“重さ・遮蔽”が必要なところ

・モリブデン:

→ “高温での構造安定”と“電極・配線”が主戦場

同じ高融点金属でも、「どこまでの温度を見たいか」「重さを利用するか避けるか」で、材料の選択が自然に分かれていきます。この役割分担が、高温・高真空・高エネルギーの世界を支える裏側の設計思想と言えます。

タングステン(タングステン合金)の新たな使い道

先述のとおりタングステンは加工しにくいため、従来はあまり使われていませんでした。しかし、加工技術が進歩したことにより、多くの分野で使われるようになっています。最後に、タングステン(タングステン合金)の新たな使い道をご紹介します。

タングステンシート

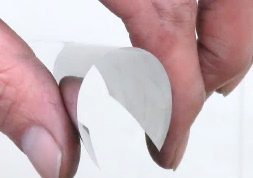

1つ目の新たな使い道は、タングステンシートです。一般的に、タングステン粉末をゴム状樹脂に混入したものを、タングステンシートと呼びます。

タングステンシートは伸縮自在なので、さまざまな用途に使えるのが利点です。放射線を遮断する機能が優れているため、すでに放射性物質を扱う作業や、エックス線検査時の遮蔽材として活用されています。またオーディオの分野では、ターンテーブルの振動吸収や、防音対策にも利用されています。

高密度・高融点というタングステンのメリットを、ミクロン〜サブミリの薄さで使えるようになったことで、放射線・熱の「局所シールド」をごく薄い層で実現する設計が可能になりました。半導体装置内の遮蔽ライナーや、小型センサー周辺のX線シールドなど、「厚みを増やせない場面」で効きます。

次に柔軟性。

従来のタングステン板は脆く、曲げると割れやすい素材でしたが、粉末冶金と圧延技術の改良により、薄いシートではある程度の曲げ・成形ができるものが登場しています。多層ラミネートにして樹脂や金属箔と組み合わせることで、「曲がる高密度シールド」「折り曲げ可能な高温対策材」として使える範囲が広がりました。

加工性も進歩しています。

レーザー加工、精密打ち抜き、フォトリソグラフィと組み合わせたエッチングなどで、微細パターンやスリットを持つタングステンシートが量産可能になり、コリメータ、マイクロ機構部品、微細バランスウェイトなどの世界へ踏み込んでいます。

硬く重い「最後の砦」だったタングステンが、薄く・しなやかに・細かく加工できるようになることで、高密度・耐熱という本来の強みが、設計のごく身近な選択肢として使える段階に入ってきたと言えます。

放射線防護服

2つ目の新たな使い道は、放射線防護服です。放射性物質がある場所や、放射能やエックス線を浴びる可能性がある場所で着用する防護服です。

以前は放射線防護服には、鉛が使用されていましたが、鉛中毒のおそれがあるので、現在ではタングステンを使用するケースが増えています。

特に医療現場では「鉛フリー化」が避けられません。鉛は遮蔽性能こそ高いものの、強い毒性と廃棄時の環境負荷が問題で、規制・院内の安全基準の両面から代替が求められています。ここで候補となるのが高原子番号かつ高密度のタングステンです。単位体積あたりの遮蔽力が大きいため、同等の防護性能をより薄い層で持たせることができます。

一方でタングステン自体は鉛より重い(19.3 vs 11.3 g/cm³)です。ではなぜ軽量化につながるのでしょうか。ポイントは「複合化」と「スペクトル設計」です。タングステンを樹脂や繊維に分散させたコンポジットとし、エネルギーの異なるX線に合わせて多層構造を組むことで、“必要なエネルギー帯だけを効率よく落とす”防護服が設計できます。結果として、従来の“一律鉛厚”よりも薄く・軽く、かつ鉛フリーという構成が可能になります。

さらにタングステンコンポジットは柔軟性を持たせやすく、鉛ゴムよりもヒビ・白化が少ない配合も選べます。長時間着用する術者にとっては、「環境に優しい」より前に、「体への負担が少ない」ことが実感できるメリットです。

タングステン防護服は、まだ万能解ではありませんが、

・鉛規制への対応

・軽量化と着心地の改善

・高精度医療に適した「狙ったエネルギー帯」だけを落とす設計

という三つの課題を同時に満たしうる新しい方向性を示しています。今後の放射線防護は、“量で守る鉛”から、“設計して守るタングステン系複合材”へと静かに重心を移しつつあります。

エックス線対策用遮断カーテン

3つ目の新たな使い道は、空港の手荷物検査で活躍する、エックス線対策用遮断カーテンです。空港の手荷物検査では、検査物をベルトコンベヤーに乗せて運ぶ途中で、エックス線による荷物検査が行われます。その際に係員が被ばくしないよう、ベルトコンベヤーの出入り口に設置してあるのがエックス線対策用遮断カーテンです。

【医療用途】

透視室やCT室では、医師・技師を守りながら患者や機器へのアクセス性も確保しなければなりません。

ここで遮蔽カーテンは、

・必要なときだけ引き出せる「可動型鉛ガラス壁」

・開口部や隙間を埋める“最後のひと張り”

として機能します。

近年は鉛フリー化の流れの中で、タングステンやビスマスを樹脂に分散させたシートを用い、

・鉛同等の遮蔽性能

・薄型・軽量化による操作性向上

・廃棄時の環境負荷低減

を狙ったカーテンも増えています。頻繁に開け閉めされる場所ほど、“軽さ”と“しなやかさ”が効きます。

【産業用途】

工業用X線検査、電子部品のBGA検査、バッテリー・鋳造品の透視検査などでは、

・大型ワークの出し入れ

・自動搬送ラインとの干渉回避

・複雑な装置形状への追従

が必要です。ここでは開口部を多方向から覆えるフレキシブルな遮蔽カーテンが重宝されます。

産業用途では被ばく限度の考え方が医療と異なり、連続稼働・高出力管球も多いため、

・耐久性(擦れ・繰り返し曲げ)

・粉塵や油への耐性

・高線量下での長期安定性

など、より“工業製品的なタフさ”が求められます。

医療は「人に近い側の遮蔽」、産業は「装置に寄り添う遮蔽」。どちらも、固定壁だけでは埋めきれない“隙間”を、柔軟で設計自由度の高いカーテンが埋めているのです。

タングステンは幅広い用途に利用可能

タングステンは、熱に強く硬くて密度が高いという金属です。他の金属には見られない特性を持っているので、さまざまな分野で活用できる可能性があります。今後タングステンの用途は、ますます広がっていくでしょう。

エバーロイ商事株式会社は、耐摩耗用の超硬工具およびスプレーノズルの製造販売を行っています。ご検討の際は、お気軽にご相談ください。

超硬素材の選定・加工は、まずエバーロイにご相談ください

この記事を監修した人

大久保 文正(おおくぼ ふみまさ)

エバーロイ商事株式会社

超硬営業部マーケティング課 課長

国内営業(16年)、海外営業(7年)で、延べ20年以上にわたり超硬合金に関するお客様の現場に寄り添ってきました。

現在はマーケティング担当として、その豊富な現場経験を活かし、お客様が本当に求める情報の発信を追求しています。

長年培った知見に基づき、技術的な課題からビジネスの視点まで、お客様の成功に繋がる最適な提案を行うことを信条としています。

超硬素材・超硬加工 ソリューションナビを運営するエバーロイは、

素材選定・開発~精密加工、完成品提供までの一貫したソリューション提供により、

皆さまの課題を解決します。

-

技術資料ダウンロード

これまで培ってきた実績・ノウハウをもって

資料ダウンロードフォーム

皆様に高付加価値な超硬を提供いたします。 -

お見積もり•お問い合わせ

06-6452-2271お問い合わせフォーム -

よくある質問

過去お客様より多くのお問い合わせ いただいた内容を掲載しています。

詳しくはこちら